ECU検査ラインの開発|製造部門でTestStandを活用

株式会社ペリテックが過去に開発した製造部門でのTestStandを活用したECU検査ラインの開発事例を紹介します。

背景

自動車業界のテクノロジーが高速に発展するなか、生産現場にもその波が押し寄せてきています。生産現場も開発部門同様に進化を遂げる必要があり、この事例のように確実に進化しています。従来の高価な汎用ファンクションテスターに代わるソリューションとしてTestStandを採用したシステムを紹介いたします。

課題

- 短期間でテストシステムが開発可能なこと

- 改造・変更が容易なこと

- コストダウン

ソリューション

1.短期間でテストシステムが開発可能なこと

課題の中でも最優先の項目が開発期間でした。この規模のシステム開発には従来2ヶ月を要していましたが、今回は1ヵ月が目標でした。私たちはTestStandを有効活用することで実現の目処は立っておりました。TestStandにはテストシステムに必要な機能の汎用部分7割が用意されています。順番にテスト項目を実行する、検査規格を設定・編集する、結果を保存する等の機能は作成する必要が無く、測定部のプログラミングに専念できます。TestStandを採用し、開発期間短縮の課題を解決する事にしました。

2.改造・変更が容易なこと

顧客がインテグレータに開発を依頼する場合心配なことは、納品後のメインテナンスの容易性です。ここに主眼を置きました。ECUへの入力の設定&制御、ECUの出力の測定はLabVIEWで作成してモジュール化を実現しました。個々の検査プログラムは独立した簡単なモジュールの構成になるため、改造・変更等のプログラムのメインテナンスも容易に行えるシステムを計画しました。

3.コストダウン

高価な汎用ファンクションテスターもハードをNI製品に置き換えることにより劇的に安くなることが予測されました。TestStand採用で開発期間が2ヶ月から1ヵ月で可能なため、工数も半分になる予定でした。また個々のテストモジュールは再利用可能なため、次回はさらに納期・コスト削減が期待できます。

自動検査ラインの概要

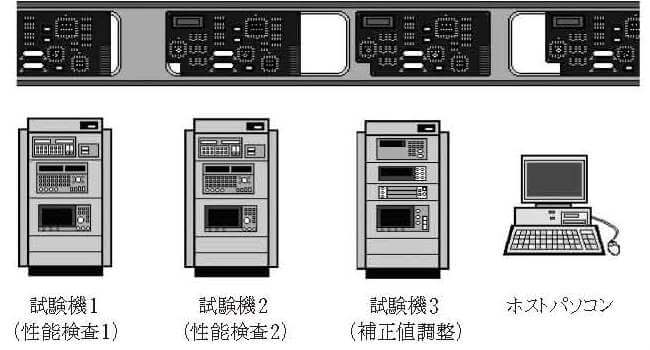

試験されるECU基板はコンベアで流れてきます。試験システム全体は、3台の試験機と1台のホストパソコンから構成されます。ホストパソコンは機種やシリアルナンバーなどの生産情報をLAN経由で各試験機に送ります。3台の試験機はホストパソコンからの指示で、分担した試験を実施し、その結果を返します。

システム構成

ハード

- GPIB :PCI–GPIB

- 汎用DIO :PCI–DI096 2枚

- 絶縁DIO :PCI–6527

- アナログ出力:PCI–6703 2枚

- カウンタ/タイマ:PCI–6602

- アナログ測定:DM3100(グラフテック)

- 電源:PDS20–18(ケンウッド)

- 電源:R6243(アドバンテスト)

- 信号変換部:オリジナル製作品

ソフト

- TestStand:開発システム

- LabVIEW:開発システム

信号入出力用のハードはNI製品をメインに構成を考えました。PCIバスで制御するため、高速動作可能でタクト時間の短縮に貢献できました。ボードの種類が豊富で将来の機能拡張にも対応可能です。

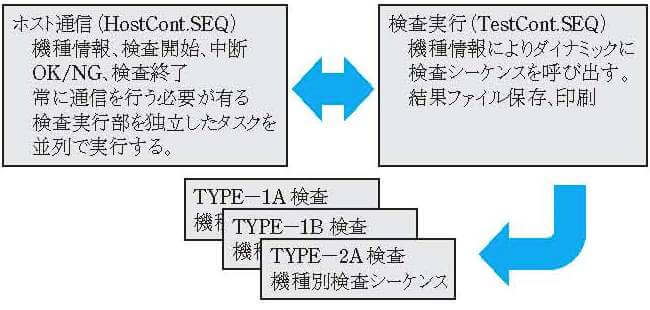

プログラム構造

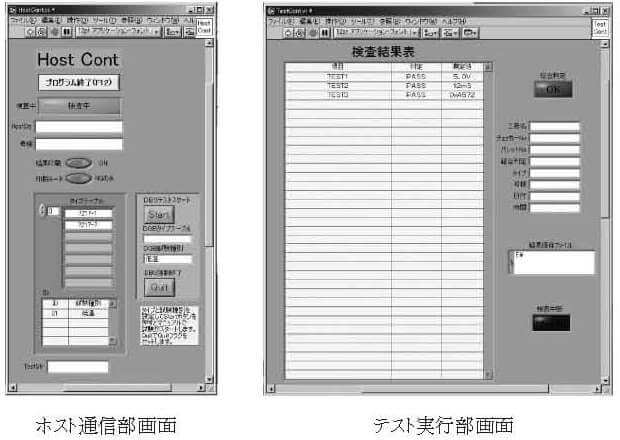

試験機はホスト通信とテスト実行の2つの機能を同時に実行する必要があります。自動検査ラインなので画面表示無しでも良いのですが、万が一のトラブル発生時に原因を調べやすいように状態表示画面を用意しています。これをTestStandの特徴である並列処理で同時に実行させています。具体的にはホスト通信とテスト実行のシーケンスをマルチスレッドで実行しています。

左がホストとの通信、右が検査実行の処理です。ホスト通信部は機種やシリアルナンバー等の情報を受け取り検査実行部に渡します。検査実行部はホストからの情報により検査レシピを選択して実行します。測定データはハードディスクに保存され、NGの場合は結果印刷を行います。結果はホスト通信部を経由してホストパソコンに返されます。

TestStand開発の途中経過

- 検討段階で「どうしてTestStandを使うのか、LabVIEWだけではダメなのか?」という意見がありました。これには「TestStandにはWindows®など最新かつ世界標準の環境で実現できるテストのノウハウが詰まっている。そのノウハウを低コスト購入することです」と説明しました。実際そのとおりに実現できました。

- レポート機能が貧弱で使えない。TestStandユーザーから、よく聞く感想ですが今回も同様でした。結果をファイルに保存する場合に、従来はテキスト形式のレポートファイルを編集する方法で行っていましたが、よく調べたらカスタマイズ可能でした。REPORTGEN-TXT.SEQをカスタマイズすれば実現できます。

- 機種展開など製品ごとに少し試験項目が違う場合は、どう対応すればよいのか?との疑問がありました。

これについては次の2つが考えられます。

案1 リミットローダを使う場合

良い点

- 1つのシーケンスファイルで多機種に対応できる。

悪い点

- 最初から機種展開を踏まえて作る必要がある。

- 機種が増える毎に複雑で難しくなる。条件分岐、スキップを多用すると遅くなる。

- デバッグ時にエクセル等を起動して編集を行い、TestStandに戻って動作確認を行うため、効率が悪い。

案2 シーケンスファイルをコピーする場合

良い点

- シンプルなので簡単にできる。

- 無駄な処理を省けるため、速度が速い。

- 他機種の検査に影響しない。

悪い点

- シーケンスファイルの数が多くなる。

一般的には案1が良い様に思われていますが、TestStandを使いこんでみると、新機種用に変更してファイルネームを変えて新規のSEQファイルを登録して使う方が簡単でテスト時間も短縮できることが分かりました。

まとめ

従来は高価な汎用試験システムでの開発には2ヶ月を要していました。今回はNI製品でハードのコストダウンが実現でき、さらにTestStandで従来の半分の工数で完了できました。トータルで50%のコストダウンが実現しました。それが評価され、その後新製品2機種に対応した増設ラインをリピートで受注をいただいております。